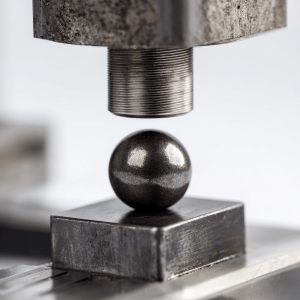

Измерение твердости металлов и сплавов

Содержание

Твердость металлов — это физико-механическое свойство материала, отражающее его способность сопротивляться внешнему воздействию: пластической деформации, вдавливанию, царапанию, истиранию и разрушению. Этот показатель играет ключевую роль при оценке эксплуатационных характеристик металлических изделий и конструкций. От уровня твердости зависит, насколько материал устойчив к износу, способен сохранять форму под нагрузкой, а также как он поведёт себя при резке, шлифовке, сварке или других видах обработки.

Твердость металлов — это физико-механическое свойство материала, отражающее его способность сопротивляться внешнему воздействию: пластической деформации, вдавливанию, царапанию, истиранию и разрушению. Этот показатель играет ключевую роль при оценке эксплуатационных характеристик металлических изделий и конструкций. От уровня твердости зависит, насколько материал устойчив к износу, способен сохранять форму под нагрузкой, а также как он поведёт себя при резке, шлифовке, сварке или других видах обработки.

Что такое твердость металлов и зачем её измеряют

Анализ твёрдости является одной из базовых процедур лабораторных испытаний при сертификации продукции из металлов и сплавов. Эти испытания особенно важны для деталей, которые в процессе эксплуатации подвергаются высоким нагрузкам и трению. Это, в первую очередь, компоненты, используемые:

- в строительстве и при монтаже инженерных сетей;

- на предприятиях машиностроения и производства промышленного оборудования;

- в автомобильной и железнодорожной промышленности;

- в энергетике, авиации и судостроении.

Результаты испытаний позволяют определить, насколько изделие будет долговечным, устойчивым к механическим повреждениям и пригодным для конкретных условий эксплуатации.

Методы измерения твёрдости металлов

Оценка твёрдости с применением различных методик, каждая из которых имеет свои особенности, область применения и оборудование.

Классические способы исследования:

- Бринелля (HB): заключается во вдавливании в поверхность металла стального или твердосплавного шарика под определённой нагрузкой. После снятия нагрузки измеряют диаметр отпечатка, а затем вычисляют значение твёрдости по специальной формуле. Он Применяется преимущественно для вычисления структуры мягких и среднепрочных материалов с грубой структурой.

- Роквелла (HRA, HRB, HRC): предусматривает поэтапное вдавливание алмазного конуса или стального шарика: сначала прикладывается предварительная нагрузка, затем — основная. Фиксируется глубина проникновения, а разница между двумя уровнями позволяет определить твёрдость. Он отличается высокой скоростью проведения и не требует измерения отпечатка, что удобно при серийных исследованиях.

- Виккерса (HV): основан на вдавливании в металл алмазного наконечника в форме четырёхгранной пирамиды. После воздействия измеряется длина диагоналей полученного отпечатка, по которой и рассчитывается твёрдость. Этот способ особенно точен и универсален — его можно применять как к очень тонким слоям, так и к мелким деталям.

Косвенные методы

Помимо традиционных способов, различают также подходы, основанные на характере воздействия и типе анализа:

- Кинематический: предполагает построение диаграмм на основе собранных статистических данных о вдавливании эталонного инструмента в материал. В этом случае анализируется не только результат, но и весь процесс воздействия — от начала до окончания. Он подходит для изучения закономерностей изменения при различных условиях нагружения.

- Динамический: проводиться посредством кратковременного, но точно дозированного удара по образцу. Фиксируется ответная реакция материала — как правило, глубина отскока или деформация. Это позволяет определить твёрдость не только поверхности, но и внутреннего слоя металла, что важно при оценке прочности нагруженных конструкций.

- Статический: представляет собой мягкое, постепенное вдавливание измерительного наконечника в образец без разрушения. После выдержки под нагрузкой оцениваются параметры отпечатка. Такой способ считается неразрушающим и широко используется для контроля качества изделий, когда требуется сохранить целостность детали.

Способы внешнего воздействия при оценке твёрдости

Во всех указанных подходах твёрдость металлов изучается с использованием следующих принципов воздействия:

- вдавливание — основной способ при статических и классических методах;

- царапание — характерно для сравнительных методов оценки, например по шкале Мооса;

- резание — применяется при испытаниях на технологическую обрабатываемость;

- отскок — лежит в основе динамических тестов, например по Либа.

Выбор конкретного способа устанавливается видом металла, его назначением, условиями эксплуатации, а также требованиями к точности и сохранности образца.

Важно, чтобы воздействие, применяемое при экспертизе, не приводило к разрушению материала, но позволяло получить достоверные данные.

Приборы и оборудование

Для измерения используют твердомеры — специализированные измерительные приборы, которые бывают:

- стационарные — применяются в лабораториях и на производственных площадках, обеспечивают высокую точность и стабильность измерений;

- портативные (переносные) — компактные устройства, удобные для экспресс-оценки на объектах, в полевых условиях и при входном контроле.

Стандарты, регулирующие процедуры измерения

В России и странах ЕАЭС измерение металлов регламентируется рядом нормативных документов, в числе которых:

- ГОСТ 2999-75 — устанавливает правила анализа по Виккерсу при нагрузках от 9,807 Н до 980,7 Н;

- ГОСТ 9013-59 — описывает способы исследования по Роквеллу с указанием шкал и условий проведения испытаний;

- СТ СЭВ 470-77 и ISO 6507 — содержат международные требования к методам по Виккерсу, включая форму и угол алмазного индентора (136°), а также расчёт площади отпечатка.

Измерение твёрдости — это важный этап контроля качества и надёжности продукции, позволяющий обеспечить соответствие изделия требованиям безопасности, технологичности и долговечности. Выбор метода и приборов зависит от свойств материала, целей исследования и отраслевых стандартов.

Как выбрать метод в зависимости от материала

Выбор процесса экспертизы зависит от нескольких факторов:

- Тип материала:

- мягкие металлы (алюминий, медь, латунь): подходят методы с большой площадью отпечатка и умеренной нагрузкой — например, Бринелля. Он позволяет оценить структуру без риска разрушения мягкого материала;

- твёрдые и закалённые сплавы (инструментальная сталь, титан, инконель): используются методы с высокой точностью и малой площадью воздействия — Роквелл (HRC) и Виккерс (HV). Они подходят для определения состава даже у очень прочных и термообработанных материалов.

- Состояние и структура материала:

- литые изделия: из-за возможной неоднородности структуры предпочтительны методы с крупной зоной контакта, например, Бринелль, позволяющий усреднить результат по неровной поверхности.

- обработанные или кованые детали: обладают более равномерной структурой, поэтому можно использовать более точные методики, такие как Виккерс или Роквелл.

- Толщина образца:

- тонкие заготовки и покрытия: требуют малой нагрузки, чтобы не повредить материал. Оптимален Виккерса, так как он даёт точные результаты даже на небольших толщинах;

- массивные и толстостенные образцы: подходят любые способы, включая Бринелля, где глубина отпечатка не нарушит целостность изделия.

- Требуемая точность:

- лабораторные исследования и научные испытания: используются высокоточные методы — Виккерс отличается максимальной детализацией результатов, особенно при анализе микроструктуры;

- промышленный контроль качества: здесь важна скорость и простота — лучше подходят способ Роквелла (быстрое измерение, минимальное повреждение детали).

- Дополнительные факторы:

- неоднородность материала: Бринелль предпочтительнее, так как отпечаток охватывает большую площадь;

- ограниченность доступа к изделию: Применяются портативные твердомеры, чаще всего с динамическим методом измерения;

- разрушающий/неразрушающий подход: Роквелла позволяет проводить измерения практически без ущерба для детали, особенно это важно при контроле готовой продукции.

При выборе способа измерения твёрдости необходимо учитывать совокупность параметров: от типа металла до задач контроля.

Где провести измерение твердости металла

Обратитесь в центр «Гортест Сибирь» — наши специалисты помогут организовать проведение испытаний как в лаборатории, так и с выездом на предприятие. Мы выполняем оценку твёрдости как отдельных образцов, так и готовых металлоконструкций. Полное сопровождение — от консультации до выдачи результатов.

Также в центре можно оформить следующие документы:

- Добровольный пожарный сертификат — подтверждает, что продукция соблюдает нормы пожаробезопасности. Выдаётся на добровольной основе для повышения доверия со стороны клиентов и партнёров.

- Экспертное заключение — официальный документ, отражающий санитарное состояние, состав или свойства продукции. Часто используется при таможенном оформлении или для подтверждения соответствия нестандартной продукции.

- Регистрация штрих-кодов — оформление кодов для маркировки товаров, необходимых для реализации продукции через торговые сети и маркетплейсы.

Чтобы получить бесплатную консультацию, оставьте свои контактные данные в форме обратной связи.

Добрый день! Если у нас уже есть протокол испытаний металла, можно ли на его основании оформить разрешительные документы, например, сертификат?

Добрый день! В некоторых случаях это возможно. Главное условие — чтобы протокол был составлен не более 6 месяцев назад и содержал все необходимые показатели в соответствии с требованиями ГОСТ или другого нормативного документа. Перед оформлением разрешительной документации протокол направляется на дополнительную экспертизу в аккредитованную лабораторию. После проверки принимается решение о его пригодности для сертификации.